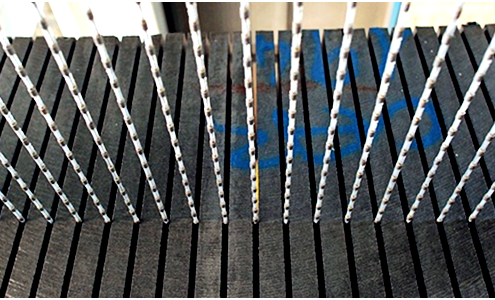

برش سنگ و تهیه اسلب توسط دستگاه چند سیمی

برش سنگ و تهیه اسلب توسط دستگاه چند سیمی

دستگاه چند سیمی مورد استفاده در برش سنگ و تهیه اسلب

دستگاه چند سیمی؛ ماشینی بسیار ابتکاری است که راندمان ساعتی آن بسیار بالا بوده و چندین مزیت قابل توجه دیگر نیز دارد .

امروزه می توان بدون نیاز به انجام هیچ یک از عملیات آماده سازی و حفاظتی – که به هنگام کار با اره گروه ها لازم است – مرمریت و گرانیت را به آسانی و تنها با تغییر نوع سیم الماسه برش داد. به سادگی و تنها با تغییر موقعیت سیم ها بر روی غلطک ها می توان اسلب هایی با ضخامت های مختلف ایجاد کرد(۱تا۵ سانتیمتر). بدین ترتیب بسیاری از مشکلاتی که به طور معمول و به هنگام کار با اره گروه ها با آن ها مواجه هستیم، به وجود نخواهند آمد. با کاستن از تعداد سیم های الماسه مورد استفاده می توان ضخامت هایی کمتر از ۵ سانتیمتر را به آسانی دست آورد.

هم چنین می توان به امکان برش جزئی بلوک و ذخیره ی آن جهت کاربردهای آتی، ثبات هزینه های تولید اسلب نسبت به ضخامت، بالا بودن کیفیت تکمیل اسلب های تولید شده، کم ضررتر بودن دوغاب پردازش-نسبت به سایر اسباب- و سهولت کار با آن و بازدهی بالا اشاره کرد. به طور اجمالی می توان گفت امروزه انعطاف پذیری لازم که در اره گروه های سنتی وجود نداشت، در دستگاه های چند سیمی فراهم است. ارزیابی هوشمندانهی تاثیر اقتصادی سیم الماسه بر هزینهی برش بلوک برای کاهش هزینه ها ضروری است، اما نوآوری های موجود در این دستگاه نیز به همین اندازه مهم است. هم چنین نباید شرایط عدم خستگی سیم الماسه را از یاد برد.

مزیت دستگاه های چند سیمی

مهم ترین مزیت های دستگاه های چند سیمی در مقایسه با اره گروه ها عبارتند از:

– سادگی دستگاه.

– کاهش هزینه های تعمیرات و نگهداری.

– انعطاف پذیری.

– بالاتر بودن بازدهی.

– بالا بودن سرعت عمل.

– عدم نیاز به ساخت زیر بنای وسیع و خاص.

– دسترسی آسان و سریع به محصولات با ضخامت دلخواه.

برش سنگ با استفاده از اره

برش سنگ به وسیله اره، رایجترین روش در کارخانجات سنگبری است. ارههای برش عمدتاً در کارخانه هایی با ظرفیت تولید بالا به کار میروند. در این روش بلوک سنگ بوسیله یک سری ارههای موازی با تیغههای الماسی بریده میشود. ارههای الماسه دارای تیغهها و قدرت متفاوت هستند که معمولا ۴۰ تا ۸۰ تیغه دارند . ارهها را به دو گروه نرم بر و سخت بر تقسیم میکنند.

۱- اره نرم بر

دستگاههای اره نرم بر برای برش سنگهای آهکی به کار میروند. از مزایای این دستگاه برش، ضایعات نسبتاً کم و دقت مناسب است. متداولترین این دستگاهها دارای سه نوع اره الماسی به شرح زیر است:

– نوع اول که در آن بلوک بر روی واگنی ثابت میماند و واحد تیغه گیر پایین آورده میشود.

– نوع دوم که در آن واحد تیغه گیر در ارتفاع معینی ثابت میماند و بلوک در راستای قائم بالا برده میشود.

– نوع سوم که در آن واحد تیغه گیر در وضعیت قائم است و بلوک در راستای افقی حرکت میکند.

۲- اره سخت بر

در ارههای سخت بر به جای تیغههای الماسه، سنگ با استفاده از براده چدنی یا فولادی بریده میشود. ارههای سخت بر چند ده تا چند صد تیغه دارند و بیشترین تعداد تیغه ۱۵۰ عدد در ماشین آلات جدید میباشد. ارههای مدرن میتوانند بلوک هایی به ابعاد ۳۳۰*۳۵۰*۲۰۰ سانتی متر را برش دهند.

نکته قابل ذکر این است که برای ساب سنگهای سخت(سنگهای گرانیتی) به علت سختی بالا عملیات مشکلتر بوده و هزینه تمام شده آن بیشتر است. همین مسئله نیز باعث افزایش قیمت سنگهای سخت در بازار میشود.

برش سنگ با دستگاه قله بر

قله برها انواع و ابعاد مختلف دارند. در قله برها از تیغههای دایره شکل(دیسک) با سگمنتهای الماسه استفاده میشود. قطر دیسکها از ۱۵ سانتی متر و یا کمتر شروع و تا حدود ۳۰۰ سانتی متر میرسد. در این روش بلوک سنگ مورد نظر توسط یک یا چند دیسک موازی به صورت همزمان برش میخورد و به شکل پلاک درمی آید. برش سنگ در این روش به صورت یک مرحله ای و یا چند مرحله ای انجام میگیرد. روش یک مرحله ای برای سنگهای نرم و نیمه سخت و روش چند مرحله ای برای برش سنگهای سخت به کار میرود. نکته مهم آن است که حدود ۲۰ % از قطر تیغهها میتواند در عمق برش قرار گیرد لذا با افزایش ابعاد برش میبایست قطر دیسکها تا چند برابر افزایش یابد و به دلیل محدودیت این امر، این ماشین قله بر در تولیدات بالا راندمان زیادی ندارد.

قله بر-بیشتر در خط تولید تایل استفاده میشوند و جنس سگمنتها الماسه میباشد

در قله برهای مخصوص برش سنگهای نرم و نیمه سخت دیسک به صورت کامل به اندازه عرض پلاک مورد نیاز و به طور یکباره وارد سنگ میشود که به این روش برش یک مرحله ای گفته میشود.

روش سیستم برش چند مرحله ای عمدتاً برای برش سنگهای گرانیت و سنگها با درصد کوارتز بالا و سختی زیاد استفاده میشود. در این روش چندین دیسک عمودی که مراکزشان در یک امتداد است برش سنگ را چندین مرحله انجام میدهند. بدین ترتیب که در هر مرحله به اندازه فقط چند سانتی متر در سنگ نفوذ کرده و همزمان دیسکهای هم مرکز که گاه تعدادشان به ۳۰ تا ۴۰ دیسک هم میرسد چند میلی متر تا چند سانتی متر برش انجام داده و در برگشت به عقب هم این عمل تکرار شده و همین طور ادامه مییابد تا در نهایت به عمق نهایی برسد.

فرق اساسی روشهای برش یک مرحله ای و چند مرحله ای، نحوه حرکت دیسکها پس از انجام هر مرحله برش است. در برش یک مرحله ای بعد از برش عمودی، دیسک به عقب برگشته و برای برش پلاک بعد ی آماده میشود ولی در روش برش چند مرحله ای پس از هر مرحله برش، برای برش بعدی دیسکها ضمن حرکت به عقب حرکت انتقالی عمودی به سمت پایین نیز دارند. همچنین در برش یک مرحله ای در صورتی که دستگاه تک دیسک باشد، انعطاف پذیری کامل برای تغییر ضخامت سنگ به اندازه دلخواه وجود دارد ولی در برش چند مرحله ای ضخامت سنگهای برش خورده تنها میتواند به اندازه فاصله بین دیسکهای عمودی باشد و هیچ گونه تغییری در ضخامت سنگ نمیتوان اعمال کرد. عمق برش و تعداد ورق تولید شده به وسیله قله بر دارای محدودیت است به نحوی که حداکثر تا ۱۲۰ سانتی متر ارتفاع را برش میدهد.

عمق برش باید طوری تنظیم شود که سرعت پیشروی ۵/۲تا ۳ متر بر دقیقه تامین شود. از آب یا دیگر مواد خنک کننده برای خنک نگه داشتن تیغههای الماسه باید استفاده شود. یکی از دلایلی که باعث فرسودگی و سایش بدنه فولادی در زیر مقطع اتصال سگمنتها با بدنه میشود، عدم استفاده از آب به میزان کافی و شسته نشدن سریع زایدههای برش است. این یکی از دلایلی است که در زمان برش باعث همچنین بدنه بدون آب کافی بیش از حد داغ میشود که این امر باعث ایجاد شکاف و از بین رفتن زود هنگام سگمنتها میشو. برای حداقل کردن ساییدگی تیغه الماسه باید یک حجم مناسب آب به کار برده شود. جریان آب برای خنک کردن تیغه اره باید بین ۵ تا ۱۰ لیتر در دقیقه باشد.